По сравнению с традиционными технологиями, технология послойного выращивания литейных форм позволяет сократить время и стоимость процесса в несколько раз, а также открывает возможности производства деталей любой степени сложности. Установки позволяют с большой скоростью получать сложные песчаные формы высокой сложности и любой конфигурации. Большая зона построения позволяет создавать крупные формы и детали. Зона построения может быть адаптирована под потребности предприятия.

Установки соответствует требованиям технических условий ТУ 28.96.10-001-13192900-2018, требованиям ГОСТ Р 57588, ТР ТС 004/2011 «О безопасности низковольтного оборудования», ТР ТС010/2011 «О безопасности машин и оборудования», ТР ТС 020/2011 «Электромагнитная совместимость технических средств», и изготавливается в соответствии с технологической документацией, утвержденной в установленном порядке. Технология изготовления песчаных форм защищена патентом РФ 2680168 «Способ изготовления трехмерных объектов сложной формы из песчано-полимерных систем»

Принцип действия установки и описание технологии.

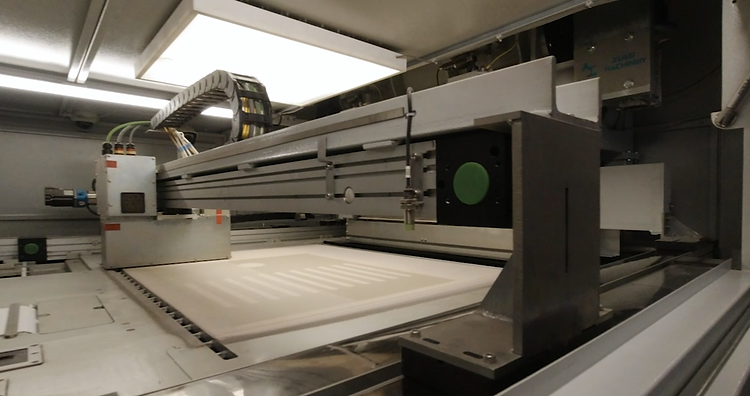

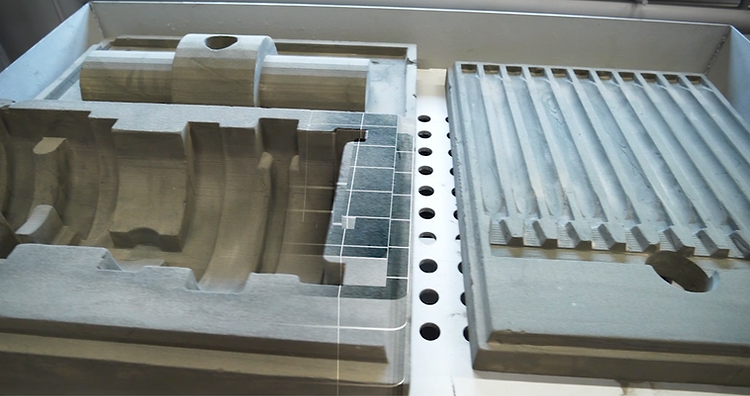

Цифровая модель литейной формы разбивается на слои, переносится в аддитивную установку в виде STL-файла. Песок наносится в зону построения тонкими слоями (100-500 мкм). Далее на слой песчаной смеси из печатающей головки наносится отвердитель, согласно STL-файлу модели формы. В результате, в зоне построения создается отвержденная часть песчаной смеси, точно повторяющая цифровую модель. Процесс повторяется циклически.

Для реализации процесса печати используется силикатный песок совместно с фурановым связующим. Силикатный песок является одним из самых распространенных сортов песка в мире и получен из кристаллов кварца. Он используется для широкого спектра применений, включая создание пресс-форм и сердечников для промышленных отливок. Фурановое связующее представляет собой типичное связующее, не требующее обжига, которое является основой в традиционных применениях для песчаных отливок, поэтому для использования этого связующего материала не требуется никаких изменений в литейном производстве. Печатные формы сразу доступны для литья без операции обжига.

Наши установки включены в Каталог отечественного аддитивного оборудования Минпромторга России.

Основные ноухау:

- собственная уникальная технология отверждения песчано-полимерной смеси кварцевого песка с синтетическими смолами на основе фенола методом послойного синтеза, позволяющей снизить газовыделение при заливке форм металлом. При этом достигнуто многократное снижение стоимости формы (30р/кг формы по разрабатываемой технологии в сравнении с 1500р/кг формы по импортной технологии) за счет использования отечественных песков и смол (получено 2 патента РФ).

- собственная конструкция блока управления головками и механикой (оформлено как ноу-хау)

- собственная конструкция блока нанесения песка (оформлено как ноу-хау)

- собственный модуль подготовки песчаной смеси (оформлено как ноу-хау)

- собственная система управления (оформлено как ноу-хау) включая в себя:

- систему управления сервоприводами в составе:

- модуль печати

- портал блока головок

- портал нанесения песка

- платформа рабочего бункера

- систему подачи и контроля жидкостей в составе:

- подача катализатора

- анализ остаточной кислотности катализатора в повторно используемом песке

- подача смолы

- подача растворителя

- систему подачи и контроля воздуха

- систему контроля датчиков

- систему управления печатающими головками

- систему управления модулем нанесения песка

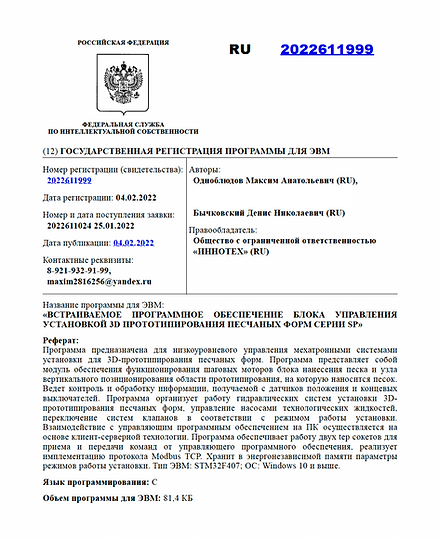

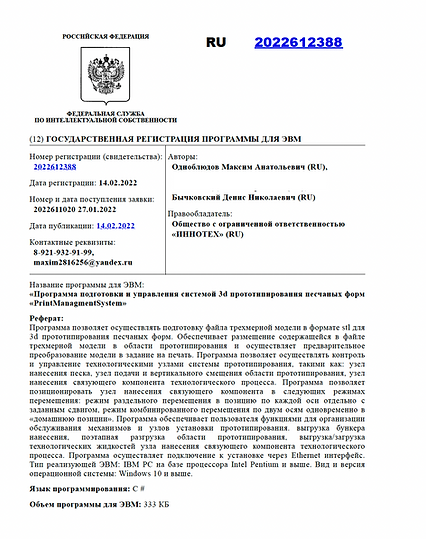

- собственное программное обеспечение (оформлено как ноухау) в составе:

- интерфейс работы с оператором

- программное обеспечение для подготовки файлов к печати

Интеграция всех вышеперечисленных разработок в одном устройстве позволяет производить установки не только не уступающие установкам лидеров рынка (VoxelJet и ExOne), но и превосходящим их по некоторым параметрам.

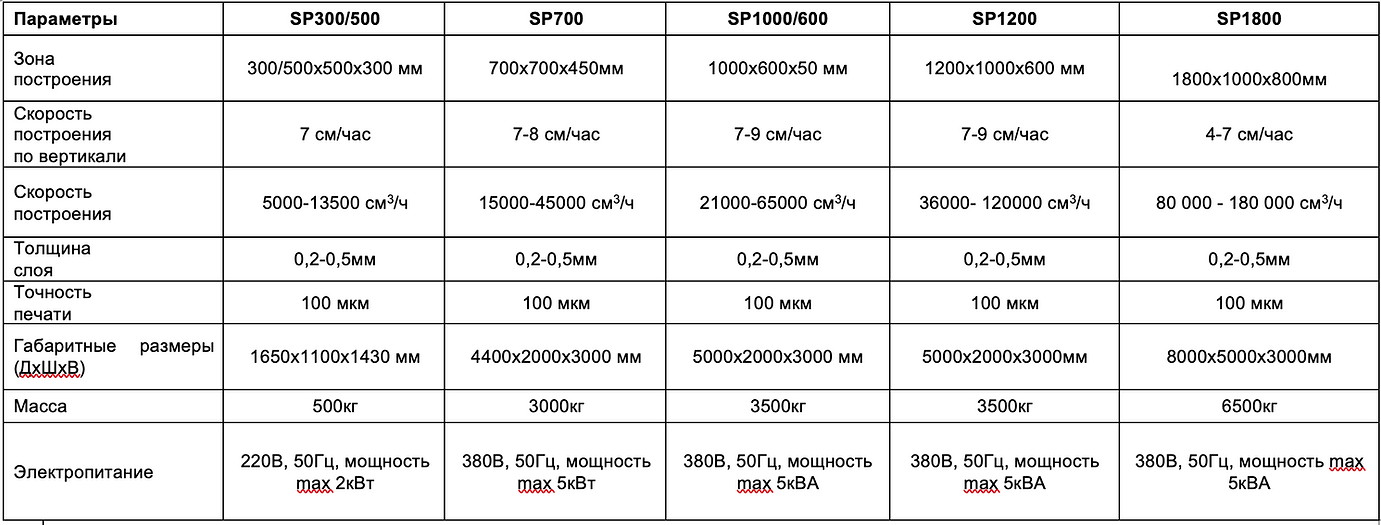

ЛИНЕЙКА ПРИНТЕРОВ ДЛЯ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ФОРМ.

В настоящее время разработаны принтеры, обладающие улучшенными характеристиками как по качеству печати, так и по скорости. Установки обеспечивают скорость печати по вертикали в пределах 7-9 см (в зависимости от толщины слоев, которая колеблется в пределах от 100 до 500 мкм) и полностью автоматизированы: они обладают модулем подготовки песка, его подачи непосредственно на печать, позволяют в автоматическом режиме подготавливать файлы 3D моделей форм для печати, управлять процессом печати с единого центра управления установкой, обеспечивать разгрузку бункера печати и очистку отпечатанных форм. Линейка принтеров выглядит следующим образом:

ИСТОРИЯ СОЗДАНИЯ ОТЕЧЕСТВЕННОГО ПРИНТЕРА ДЛЯ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ФОРМ.

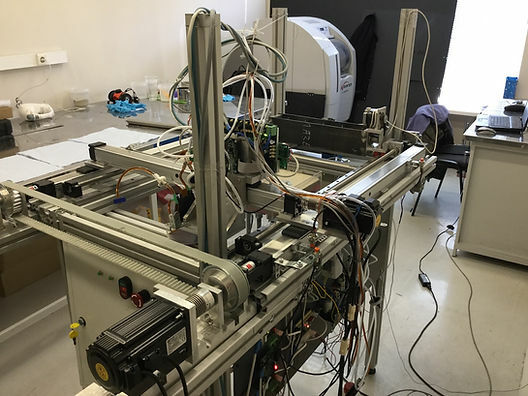

Компания была создана в начале 2015 года с целью разработки отечественного принтера для печати литейных форм. В декабре того же года компанией был получен грант от Фонда содействия инновациям на разработку технологии печати и прототипа принтера. Недостатком уже существующей технологии струйной печати, применяемой в моделях конкурентов, является необходимость применения большого количества связующего вещества и активатора для получения достаточной прочности формы, что ведет к большему выделению вредных веществ в рабочую зону при построении формы и при заливке металла, увеличивает газовыделение, что в свою очередь приводит к появлению дефектов в отливке и увеличивает стоимость изготовления. С целью избавиться от этого недостатка была разработана собственная технология печати песчано-полимерных форм, которая позволяет снизить количество связующего в смеси, не снижая при этом механической прочности формы, что позволяет уменьшить газовыделение. Это в значительной степени снижает вероятность появления дефектов в отливке. Кроме того, все это приводит к уменьшению количества выделяемых вредных веществ. В 2016 году была разработана собственная технология послойной печати, на которую были поданы две патентные заявки и получен приоритет. Ниже вы можете посмотреть на видео исторические кадры создания первого отечественного песчаного принтера.

Песчано-полимерный 3D принтер

Обработка видео...

Обновлённый песчано-полимерный 3D принтер

Обработка видео...

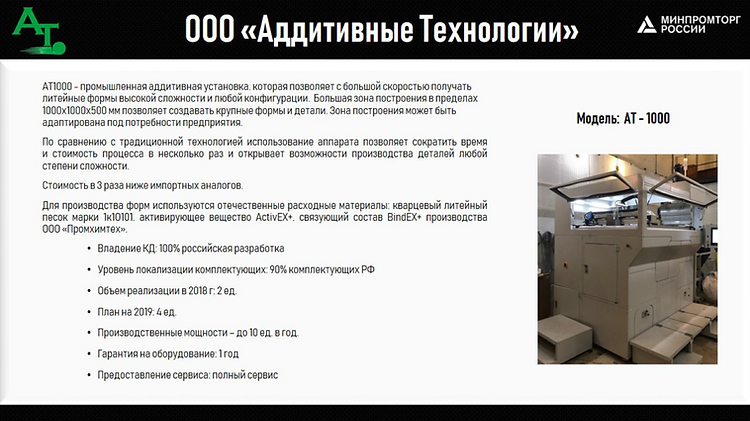

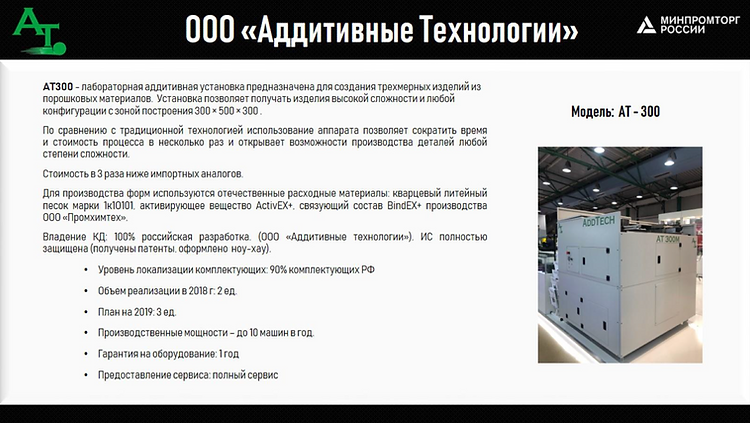

В 2017 году был построен первый отечественный песчаный принтер АТ300. Он имел камеру построения 500Х300Х300 мм (XYZ) и обеспечивал рост слоя толщиной 2 см в час, что соответствовало скорости построения 4800 куб. см в час, или приблизительно 2 минуты на один слой по вертикали (координата Z). Такая низкая скорость по сравнению с мировыми аналогами объяснялась в первую очередь несовершенством системы управления головками при печати. На этом этапе мы использовали головки, применяемые в полиграфической промышленности, и использовали систему управления, написанную для обеспечения работы этих головок в полиграфических принтерах. В этой системе управления было реализовано много функций, востребованных в полиграфии, таких, например, как цветная печать, но избыточных в случае печати литейных форм, которая является аналогом черно-белой печати.

Весь этот избыточный функционал системы управления приводил к замедлению процесса печати в нашем случае печати литейных форм. Однако, запуск первой модели позволил отточить все аспекты технологии, а также сформулировать техническое задание для создания собственной системы управления печатью, состоящей из двух основных блоков: управления приводами и управления непосредственно печатью (движение головок, впрыск связующего). Усовершенствования системы, полученные в результате опытных работ, позволили сократить время нанесения песка и печати одного слоя до 40 секунд, что обеспечивает рост 5-6 см в час в зависимости от толщины слоя наносимого песка. Таким образом, к 2018 году нами была создана обновленная установка АТ300М со значительно, более чем в 2 раза большей скоростью построения.Эта установка была продемонстрирована нами на выставке Металлообработка 2018.

Параллельно с работой над усовершенствованием АТ300 велась работа по созданию принципиально новой установки АТ700. Она имеет ряд коренных отличий от младшей модели. Во-первых, АТ700 оснащена системой автоматической подачи песка. Если АТ300 предполагает ручную засыпку песка в бункер построения после предварительного ручного смешивания с катализатором, то в АТ 700 песок подается автоматически в бункер замеса, где происходит впрыскивание катализатора и размешивание его в массе песка. Затем песок из бункера замеса автоматически подается в рабочий портал, который двигаясь в горизонтальном направлении обеспечивает послойное нанесение песка. Данный процесс повторяется по мере того, как заканчивается песок. Во-вторых, АТ700 предполагает сменный бункер построения. После окончания цикла печати, бункер, в котором проводилось построение форм, можно выкатить, открыв боковые дверцы, а вместо него поставить новый пустой бункер и начать следующий цикл печати. Пока машина строит следующую партию, можно заняться выемкой и очисткой уже построенных форм. Это значительно экономит время и позволяет печатать формы практически непрерывно. В-третьих, АТ700 оснащена 4 головками вместо 1 как у АТ300, и для нее создана другая версия системы управления печатью. АТ700 обеспечивает вертикальную скорость печати 5 см в час. И, наконец, в-четвертых: процесс печати на АТ700 также полностью автоматизирован.

На входе мы имеем STL файл, который загружается в компьютер принтера. Далее машина все делает автоматически: разбивает файл на слои, подает их на систему управления, определяет необходимое количество катализатора и смолы, время замеса песка и оптимизирует процесс построения. Управление принтером может осуществляется как с выносной консоли, находящейся непосредственно на принтере, так и по удаленному доступу через WiFi.Посмотреть работу установки можно по ссылке.

В 2019 году был реализован проект поставки принтера на Магнтитогорский металлургический комбинат. Этот принтер АТ1000 имеет габариты камеры построения 1000х600х500 мм и полностью автоматизирован.

Ввод принтера в эксплуатацию осуществлен в ноябре 2019 года. Принтер работает по схеме 24х7.

В настоящее время уже закончился год гарантийного обслуживания, за время которого принтер показал свою износоустойчивость. За год и 6 месяцев, прошедшие с момента ввода в эксплуатацию, замене подвергались только печатающие головки, которые являются расходным материалом(посмотреть работу установки можно на нашем канале YouTube по ссылке).

В 2020 году был построен и введен в эксплуатацию принтер SP500 для Национального исследовательского технологического университета «МИСиС». Принтер обладает габаритами зоны построения 500х500х300 мм. В отличие от своих предшественников серии АТ, серия SP построена на другой платформе, позволяющей обеспечить легкое масштабирование габаритов зоны построения, не меняя системы управления печатью. Все принтеры серии SP обладают одинаковым программным обеспечением, позволяющим унифицировать их работу по одинаковых принципам, что позволило отказаться от разнотипных промышленных контроллеров, что, естественно, облегчает не только управление ими, но и обслуживание. Данный принтер также позволяет легко менять толщины слоя песка и скорости движения порталов. Принтер используется для печати форм для отливки различных металлов от алюминия до жаропрочной нержавеющей стали.

в 2022 году были разработаны модели SP-1200 и SP-1800 с зонами построения 1200х1000х700 мм и 1800х1000х700 мм соответственно, оснащенные комплексом автоматической подачи песка на печать, сбора и очистки отработанного несвязанного песка, очистки несвязанного песка и подмеса его в чистый песок в пропрциях, определяемых технологией литья. При этом песок загружается в бункер-накопитель непосредсвенно из. мешка при помощи пневмотранспорта. Принтер оснащен соответствующим ПО, которое зарегистрировано в ФИПС, позволяющим осуществлять выбор количества катализатора, которое необходимо добавить в смесь чистого и повторно используемого песка чтобы обеспечитьт нужную скорость полимеризации. Принтер позволяет продолжить печать в случае вынужденной технологической остановки при соблюдении определнных временных параметров. Принтер может поставляться без комплекса транспортировки и сбора отработанного песка. В такой комплекстации подачу песка в бункер подготовки (смешения с катализатором) осуществляет транспортер, аналогично модели АТ/SP-1000.

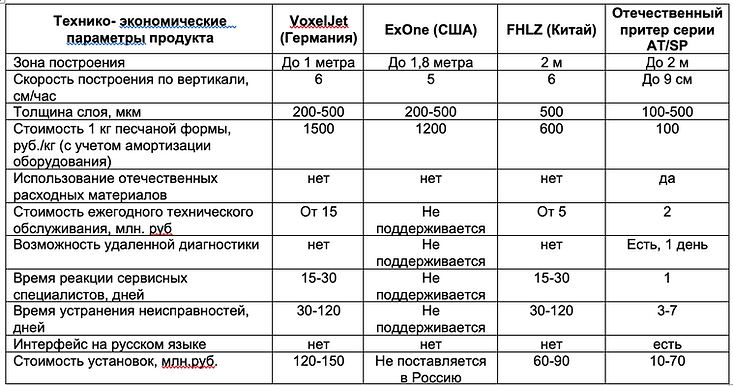

СРАВНЕНИЕ С КОНКУРЕНТАМИ

Как видно из таблицы, отечественные принтеры не только не уступают импортным аналогам, но и по многим параметрам превосходят их.

Следует подчеркнуть, что благодаря тому, что наши принтеры на 95% состоят из отечественных комплектующих, их стоимость в несколько раз ниже импортных аналогов.

Огромным преимуществом отечественных принтеров является применение отечественных расходных материалов, что позволяет добиться себестоимости форм в расчете на материалы в пределах 30 рублей за кг.

Также неоценимым преимуществом является сервисное обслуживание. Поскольку производство находится в Санкт-Петербурге, то имеется возможность практически мгновенной реакции на требования клиентов. В случае каких-либо сбоев в работе имеется возможность удаленной диагностики оборудования: наши специалисты могут дистанционно подключится к принтеру и продиагностировать его, определив в большинстве случаев неисправность. Это позволяет выехать на место уже с подготовленным решением и необходимым запасом комплектующих. Все это в значительной мере сокращает время вынужденного простоя оборудования.